Capacidades de prueba funcional

Las pruebas integrales aplicadas durante el desarrollo de nuevos productos ahorran dinero al cliente y reducen el tiempo de inactividad de fabricación. En las primeras etapas, las pruebas en circuito, la inspección óptica automatizada (AOI) y la inspección Agilent 5DX proporcionan información vital que facilita los ajustes oportunos. Luego, se realizan pruebas funcionales y de aplicación según las especificaciones individuales del cliente antes de que una rigurosa evaluación de estrés ambiental verifique la confiabilidad del producto. Cuando se trata de presentar un nuevo producto, el conjunto de capacidades funcionales y de prueba de POE garantiza que se construirá correctamente la primera vez y se entregará una solución que supere las expectativas.

Prueba funcional:

Un paso final de fabricación

La prueba funcional (FCT) se utiliza como paso final de fabricación. Proporciona una determinación de aprobación/rechazo en los PCB terminados antes de su envío. El propósito de un FCT en la fabricación es validar que el hardware del producto está libre de defectos que, de otro modo, podrían afectar negativamente el correcto funcionamiento del producto en una aplicación del sistema.

En resumen, FCT verifica la funcionalidad y el comportamiento de una PCB. Es importante enfatizar que los requisitos de una prueba funcional, su desarrollo y procedimientos varían ampliamente de una PCB a otra y de un sistema a otro.

Los probadores funcionales generalmente interactúan con la PCB bajo prueba a través de su conector de borde o un punto de sonda de prueba. Esta prueba simula el entorno eléctrico final en el que se utilizará la PCB.

La forma más común de prueba funcional simplemente verifica que la PCB esté funcionando correctamente. Las pruebas funcionales más sofisticadas implican realizar ciclos de la PCB a través de una gama exhaustiva de pruebas operativas.

Ventajas para el cliente de la prueba funcional:

● La prueba funcional simula el entorno operativo del producto bajo prueba, minimizando así el alto costo para el cliente al proporcionar el equipo de prueba real.

● Elimina la necesidad de realizar costosas pruebas del sistema en algunos casos, lo que ahorra al OEM mucho tiempo y recursos financieros.

● Puede comprobar la funcionalidad del producto entre el 50% y el 100% del producto que se envía, minimizando así el tiempo y el esfuerzo del OEM para comprobarlo y depurarlo.

● Los ingenieros de pruebas prudentes pueden extraer la mayor productividad de las pruebas funcionales, convirtiéndolas así en la herramienta más eficaz aparte de las pruebas del sistema.

● La prueba funcional mejora otros tipos de pruebas, como las TIC y las pruebas de sonda voladora, lo que hace que el producto sea más robusto y esté libre de errores.

Una prueba funcional emula o simula el entorno operativo de un producto para comprobar su correcta funcionalidad. El entorno consta de cualquier dispositivo que se comunique con el dispositivo bajo prueba (DUT), por ejemplo, la fuente de alimentación del DUT o las cargas de programa necesarias para que el DUT funcione correctamente.

La PCB está sometida a una secuencia de señales y fuentes de alimentación. Las respuestas se monitorean en puntos específicos para garantizar que la funcionalidad sea correcta. La prueba generalmente la realiza el ingeniero de pruebas del OEM, quien define las especificaciones y los procedimientos de prueba. Esta prueba es mejor para detectar valores de componentes incorrectos, fallas funcionales y fallas paramétricas.

El software de prueba, a veces llamado firmware, permite a los operadores de la línea de producción realizar pruebas funcionales de forma automática a través de una computadora. Para ello, el software se comunica con instrumentos externos programables como un multímetro digital, placas de E/S y puertos de comunicación. El software combinado con el dispositivo que conecta los instrumentos con el DUT hace posible realizar un FCT.

Confíe en el proveedor experto de EMS

Los OEM inteligentes confían en un proveedor de EMS de buena reputación para incluir pruebas como parte del diseño y ensamblaje de su producto. Una empresa de EMS añade una flexibilidad considerable al almacén de tecnología de un OEM. Un proveedor experimentado de EMS diseña y ensambla una amplia gama de productos de PCB para un grupo igualmente variado de clientes. Por lo tanto, acumula un arsenal de conocimientos, experiencia y experiencia mucho más amplio que sus clientes OEM.

Los clientes OEM pueden beneficiarse enormemente al trabajar con un proveedor de EMS experto. La razón principal es que un proveedor de EMS experimentado y conocedor aprovecha su base de experiencia y hace sugerencias valiosas relacionadas con diferentes técnicas y estándares de confiabilidad. En consecuencia, un proveedor de EMS quizás esté en la mejor posición para ayudar a un OEM a evaluar sus opciones de prueba y sugerir los mejores métodos de prueba para mejorar el rendimiento del producto, la capacidad de fabricación, la calidad, la confiabilidad y, lo más importante, el costo.

Sonda de cabeza voladora/prueba sin accesorios

AXI: inspección automatizada por rayos X 2D y 3D

AOI – inspección óptica automatizada

TIC – prueba en circuito

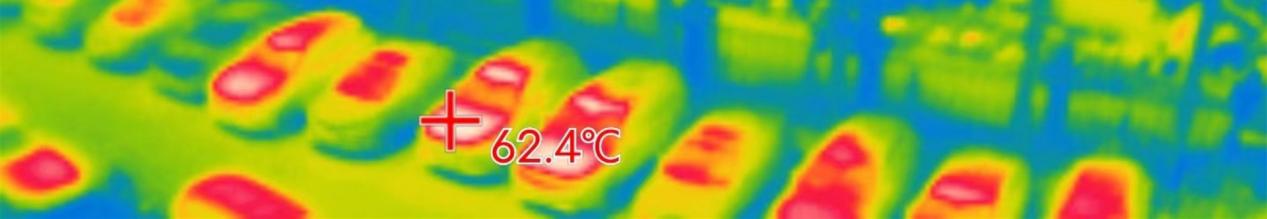

ESS – detección de estrés ambiental

EVT – pruebas de verificación ambiental

FT – prueba funcional y del sistema

CTO: configuración según pedido

Diagnóstico y análisis de fallos.

Fabricación y prueba de PCBA

Nuestra fabricación de productos basada en PCBA maneja una amplia gama de ensamblajes, desde ensamblajes de PCB individuales hasta PCBA integrados en gabinetes de construcción en caja.

SMT, PTH, tecnología mixta

Paso ultrafino, QFP, BGA, μBGA, CBGA

Montaje SMT avanzado

Inserción automatizada de PTH (axial, radial, dip)

Sin procesamiento limpio, acuoso y sin plomo.

Experiencia en fabricación de RF

Capacidades de proceso periférico

Planos traseros y planos medios Pressfit

Programación de dispositivos

Recubrimiento conformado automatizado

Nuestros servicios de ingeniería de valor (VES)

Los servicios de ingeniería de valor de POE permiten a nuestros clientes optimizar la capacidad de fabricación del producto y el rendimiento de calidad. Nos centramos en todos los aspectos de los procesos de diseño y fabricación, evaluando todos los impactos en el costo, la función, el cronograma del programa y los requisitos generales.

Las TIC realizan pruebas integrales

Las pruebas de circuitos (TIC) se utilizan tradicionalmente en productos maduros, especialmente en la fabricación subcontratada. Utiliza un dispositivo de prueba con base de clavos para acceder a múltiples puntos de prueba en la parte inferior de la PCB. Con suficientes puntos de acceso, las TIC pueden transmitir señales de prueba dentro y fuera de las PCB a alta velocidad para realizar la evaluación de componentes y circuitos.

Un probador de lecho de clavos es un dispositivo de prueba electrónico tradicional. Tiene numerosos pasadores insertados en orificios, que se alinean mediante pasadores de herramientas para hacer

entran en contacto con puntos de prueba en una placa de circuito impreso y también están conectados a una unidad de medición mediante cables. Estos dispositivos contienen una serie de pequeños pines pogo con resorte que hacen contacto con un nodo en el circuito del dispositivo bajo prueba (DUT).

Al presionar el DUT contra la base de clavos, se puede establecer rápidamente un contacto confiable con cientos y, en algunos casos, miles de puntos de prueba individuales dentro del circuito del DUT. Los dispositivos que se han probado en un probador de lecho de clavos pueden mostrar una pequeña marca o un hoyuelo que proviene de las puntas afiladas de los pasadores utilizados en el dispositivo.

Se necesitan algunas semanas para crear el dispositivo TIC y realizar su programación. Un accesorio puede ser de vacío o de presión. Los accesorios de vacío brindan una mejor lectura de la señal en comparación con los del tipo de presión. Por otra parte, los dispositivos de vacío son caros debido a su elevada complejidad de fabricación. El probador de lecho de clavos o en circuito es el más común y popular en el entorno de fabricación por contrato.

Las TIC brindan a los clientes OEM beneficios tales como:

● Aunque se requiere un dispositivo costoso, ICT cubre el 100% de las pruebas para que se detecten todos los cortocircuitos de alimentación y tierra.

● Las pruebas de TIC potencian las pruebas y eliminan las necesidades de depuración del cliente casi a CERO.

● Las TIC no requieren mucho tiempo para funcionar; por ejemplo, si una sonda voladora tarda aproximadamente 20 minutos, las TIC para el mismo tiempo podrían tardar aproximadamente un minuto.

● Comprueba y detecta cortocircuitos, aperturas, componentes faltantes, componentes de valor incorrecto, polaridades incorrectas, componentes defectuosos y fugas de corriente en los circuitos.

● Pruebas altamente confiables y completas que detectan todos los defectos de fabricación, fallas de diseño y fallas.

● La plataforma de prueba está disponible tanto en Windows como en UNIX, lo que la hace ligeramente universal para la mayoría de las necesidades de prueba.

● La interfaz de desarrollo de pruebas y el entorno operativo se basan en estándares para un sistema abierto con una rápida integración en los procesos existentes de un cliente OEM.

Las TIC son el tipo de prueba más tedioso, engorroso y costoso. Sin embargo, las TIC son ideales para productos maduros que requieren una producción en volumen. Ejecuta la señal de alimentación para verificar los niveles de voltaje y las mediciones de resistencia en diferentes nodos de la placa. Las TIC son excelentes para detectar fallas paramétricas, fallas relacionadas con el diseño y fallas de componentes.

Hora de publicación: 19-jul-2021